小原歯車工業株式会社(以下小原歯車工業とする)は1935年に埼玉県で設立された歯車メーカーで、年間約45億円の製品を販売している。その内の約30%がオーダー品の特殊品で、輸出は全体の20%を占めており、昨今では輸出市場でのさらなる成長を目指している。

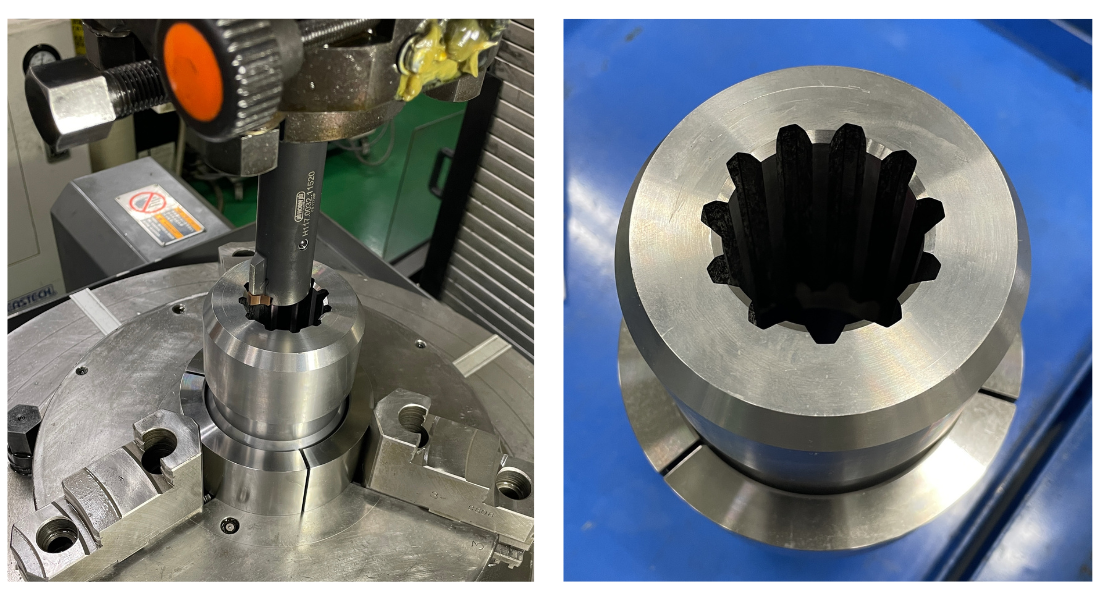

小原歯車工業が製造する歯車の種類はスパー、ヘリカル、ベベルギヤ、ラック、ウォームギヤなどがある。また外歯車だけでなく、内歯車も数多く取り扱っており、その材質はS45C等の鉄をはじめ、樹脂、ステンレス、アルミニウム、その他の金属やファイバーコンポジットやベークライト等様々である。

ハイス工具による加工時間と再研磨の手間に課題

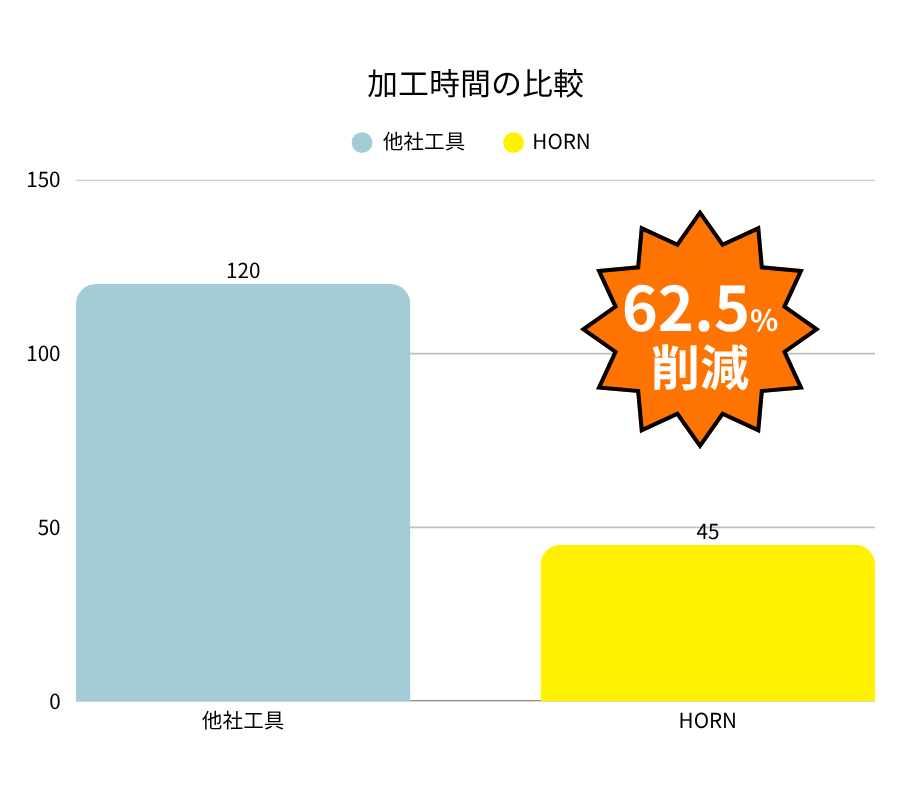

小原歯車工業は内径インボリュートスプラインの加工において、ハイス・ピニオンカッターによる加工時間を短縮できないかと考えていた。1個のワークを加工するのに120分かかり、さらに製品4個毎に工具寿命を迎えハイス工具の再研磨も行い、再研磨には1回30分かかっていた。1ロット10本のため3回の再研磨をし、工具費だけではなく再研磨費用もかかってしまっていた。

加工時間を120分から45分に短縮

HORNのギアブローチングを導入したところ、1ロット10個の加工に3日かかっていたところが1日で完結するようになり、大幅な加工時間の短縮、および手間の削減が可能になった。加えて工具費も35%削減することができた。そして1個あたり120分の加工時間を45分に短縮することができた。

以前はギヤシェーパーで加工するのに追い込み調整を含め、加工中の70%は作業者が機械についておく必要があったに対して、HORNのギヤブローチング工具は基本的にプログラムのセッティングのみで、それ以外は機械から離れることが可能になり効率よく作業ができるようになった。また、ギヤシェーパーとHORNのギヤブローチングによる歯すじ誤差と、歯形誤差の比較も行ったが、ギアブローチングの方が高精度な結果が出た。